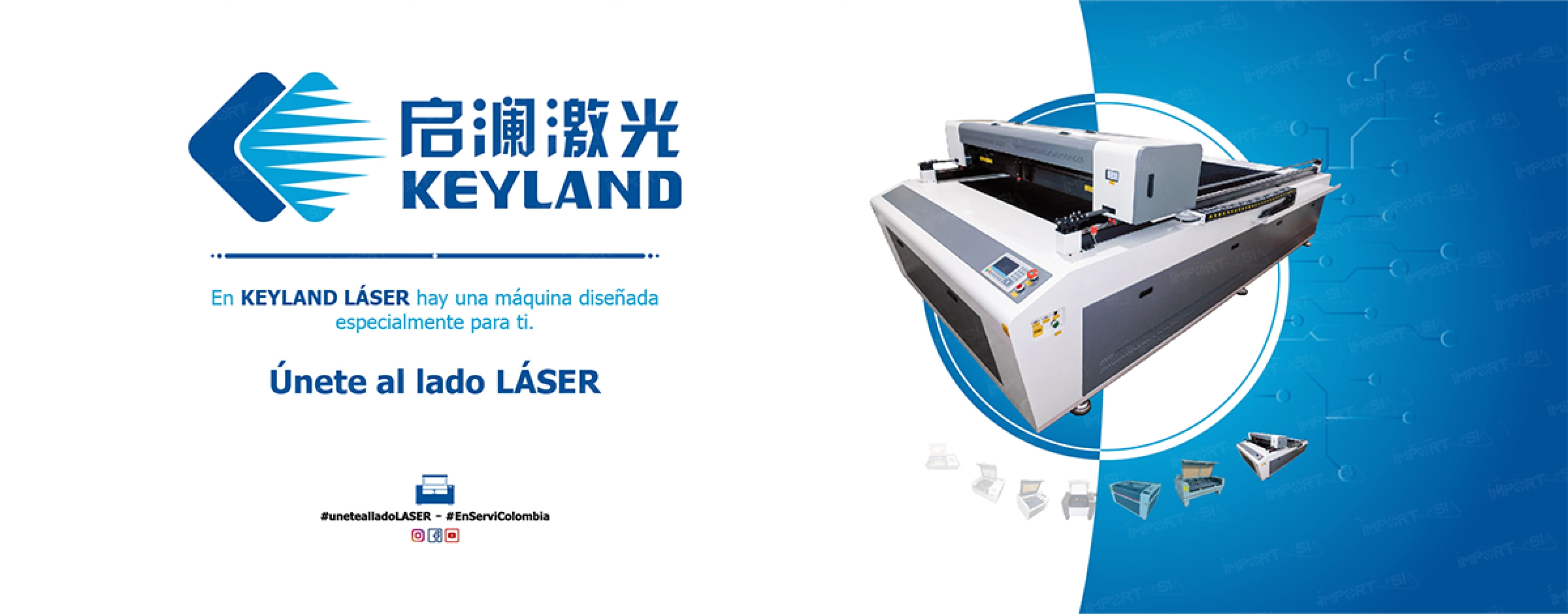

MÁQUINAS DE CORTE Y GRABADO LÁSER

Un poco de Historia... En 1965, se utilizó la primera máquina de corte por láser para perforar agujeros en los troqueles de diamantes. Esta máquina fue realizada por el Western Electric Engineering Research Center En 1967, los británicos fueron pioneros en el corte de metales por chorro de oxígeno asistido por láser. En la década de 1970, esta tecnología fue puesta en producción para cortar titanio en aplicaciones aeroespaciales. Al mismo tiempo, se adaptaron láseres de CO2 para cortar elementos no metálicos, como el textil, ya que eran absorbidos por los metales.

Las máquinas de corte y grabado láser se caracterizan por que la fuente de energía es un haz de luz, que propulsado por un espejo, concentra luz en la superficie de trabajo. Para poder evacuar el material cortado es necesario el aporte de un gas a presión como por ejemplo oxígeno, nitrógeno, Co2, o argón. Entre las principales ventajas de este tipo de fabricación de piezas se puede mencionar que no es necesario disponer de matrices de corte y permite efectuar ajustes de silueta. También entre sus ventajas se puede mencionar que el accionamiento es robotizado para poder mantener constante la distancia entre el cabezal y la superficie exterior de la pieza. Los dos tipos más comunes de láser industrial son dióxido de carbono (CO2) y granate de Aluminio de itrio dopado con neodimio (Nd: YAG). Un láser CO2 utiliza un medio gaseoso para producir la acción láser mientras que el Nd: YAG utiliza un material cristalino. El láser CO2 está disponible comercialmente en potencias de hasta 6kW y los sistemas Nd: YAG están disponibles en hasta 6kW.

Las máquinas de corte y grabado láser se usan para las distintas disciplinas de la industria litográfica, estas máquinas son usadas para la producción en masa de distintos productos decorativos, o adicionales para prendas o elementos de marquillado. Se trata de un generador de láser de estado sólido con un alto rendimiento energético, donde un haz de luz se genera mediante fibra óptica facilitando y optimizando la transmisión de energía. este concepto elimina la generación mediante gases y su vez conseguimos un ahorro energético.

Cable de fibra óptica: Es el encargado de transportar el haz desde la fuente hasta el cabezal, gracias a él se eliminaron los antiguos sistemas de espejo y vías de vacío.

Cabezal de corte: Es donde llega el haz a través de la fibra óptica. Es allí donde es transformado a través de un conjunto de lentes para el ajuste del punto focal a cada material y espesor. El corte por haz láser es un proceso de corte térmico que utiliza fundición o vaporización altamente localizada para cortar el metal u otros materiales, con el calor de un haz de luz coherente, generalmente con la asistencia de un gas de alta presión. Se utiliza un gas de asistencia para eliminar los materiales fundidos y volatilizados de la trayectoria del rayo láser. Con el proceso de rayo láser pueden cortarse materiales metálicos y no metálicos. El haz de salida con frecuencia se pulsa a potencias máximas muy altas en el proceso de corte, aumentando la velocidad de propagación de la operación de corte.

Ejes: encargados de mover el cabezal de corte a lo largo del área de trabajo estos ejes están dirigidos por correas dentadas reforzadas en su interior por cables de acero que permiten una mayor resistencia.

Refrigeración: la fuente de una máquina láser necesita refrigeración para mantener la temperatura ideal del funcionamiento. Esta refrigeración casi la mayoría de las veces es proporcionada por los Chiller, estos enfriadores eliminan el calor mediante el ciclo de refrigeración por compresión o absorción de vapor. El funcionamiento es simple; el líquido se hace circular a través de un intercambiador de calor para enfriar el equipo u otra corriente de proceso (como aire o agua de proceso). Como un subproducto necesario, la refrigeración crea calor residual que debe agotarse al ambiente, o para una mayor eficiencia, recuperarse con fines de calentamiento.